不可否认,能源成本是 HMA 工厂运营成本的很大*部分。但燃料选择对生产商的影响远不止成本。他们选择用来加热沥青罐、热油循环系统和燃油预热器的能源形式实际上可以帮助生产商实现目标。

通常,运营商**会问的是哪种形式的加热能源*便宜?不幸的是,答案并不简单——它取决于几个变量,包括当地能源成本和设备使用年限。运营商通常根据当前的能源价格趋势来选择加热工厂组件的能源。但多年来,天然气、液化石油气、燃油和电力的成本都在波动。

燃油曾是供暖*便宜的能源。到 20 世纪 90 年代末,电力供暖成本远低于化石燃料。过去 10 年,如果只看能源价格,天然气已成为供暖成本*低的能源选择。

但生产商往往忽视了这样*个事实:他们的能源选择会产生超出运营成本的影响,看似简单的挑战实际上需要额外的考虑才能达到*佳效率。在选择沥青加热能源时,重要的是要从整体上看。加热沥青和石油的每单位能源成本当然是难题的*部分——但这不是唯*的成本。加热器的热效率也很重要。效率上的微小差异会对加热器在其使用寿命内燃烧的燃料量产生很大的影响。

效率问题

人们普遍认为,大多数化石燃料燃烧器在全新时只能以 80% 到 85% 的效率运行。这意味着,即使在*佳状态下,燃烧器实际上也会浪费 15% 到 20% 的热量,这些热量会以热量、废气和燃烧器排放物的形式排放到空气中。然后,随着燃烧器的老化,其效率会下降。而且,由于化石燃料沥青加热器的维护工作量很大,如果维护和调整不当,其效率会下降得更厉害。事实上,当化石燃料燃烧器使用 7 到 8 年后,其效率很容易下降到只有 50% 到 60%——这意味着高达 50% 的热量被浪费,以废气的形式排放到空气中。

相比之下,电动沥青罐或热油加热器从**天起就以 100% 的效率运行——100% 的热量都用于产品,不会向空气中排放任何热量或排放物。而且在加热器的整个使用寿命期间,电效率从未下降。

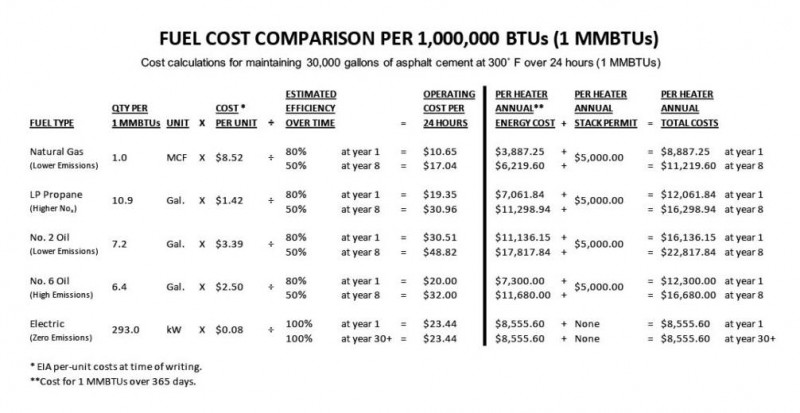

下表 1 显示了*近每 100 万英热单位不同形式能源的燃料成本比较,这大约是将 30,000 加仑沥青水泥在 300?F 温度下在 3 英寸*缘层下的罐中保存 24 小时所需的英热单位数量。

初步评估显示,从**年的运营成本来看,天然气、液化石油气似乎是*便宜的热能形式。但我们已经知道,化石燃料燃烧器的效率*多只有 80% 到 85%,而且效率会随着时间的推移而下降。当考虑到真正的效率,以及燃烧器的老化和不良的维护习惯时,成本差距会大大缩小,尤其是考虑到电加热器在其整个使用寿命期间的效率都是 100%。加上每年每个加热器烟囱许可证的成本,而电热不需要烟囱,电热突然成为*便宜的选择。

每日和每吨成本

工艺加热公司 (PHCo) 是*家生产低瓦特密度电加热器的沥青厂产品制造商,该公司已进行测试,以确定用电加热沥青和热油所产生的具体成本。测试包括沥青储罐和热油系统,该储罐位于*个 500 吨滚筒混合厂,每天生产 2,400 吨。沥青罐隔热性能良好,可容纳 20,000 加仑沥青水泥,温度为 340?F。

在为期 3 周的时间内,工厂运行时,电加热罐每天消耗 192 千瓦时 (kWh) 的实际电量。使用当前工业用电成本 0.08 美元/千瓦时(见表 1),维持罐内 192 千瓦时以上热量的每日成本为 15.36 美元。在工厂运行时,电加热热油系统在相同时间内每天实际消耗 422 千瓦时。使用当前工业用电成本 0.08 美元/千瓦时,加热工厂热油的每日成本为 0.08 美元 x 422 千瓦时,即 33.76 美元。每吨产量的成本可以通过以下公式确定:28.99 美元/每天生产 2,400 吨,即 0.014 美元(每吨 1.4 美分)。

由于该工厂有两个相同的沥青储罐和热油系统,使用电加热器的每日总电费为 15.36 美元 x 2 = 30.72 美元 + 33.76 美元,总计 64.48 美元。每吨产量的总成本为 64.48 美元/每天生产 2,400 吨,即 0.0268 美元(每吨 2.7 美分)。

值得注意的是,进行测试的工厂状况良好,油箱和热油系统隔热良好。为了实现*佳电价,该设备与其他大型用电设备连接,以避免增加需求费用。此外,电加热器利用时钟在非高峰时段运行,以利用尽可能低的费率,而不会影响工厂的性能或运行。

更多数学知识

使用 PHCo 热油加热器的普通滚筒混合沥青厂将需要 140 千瓦的加热器,这足以满足两个 30,000 加仑沥青罐和相关的夹套泵、仪表和沥青管线的运行需求,夏季每天运行约 4 小时,冬季每天运行约 6 小时。同*工厂夏季每天将使用近 20 加仑柴油,冬季每天将使用约 27 加仑柴油(基于 80% 的效率 - 见表 1)。

按照目前工业用电成本每千瓦 0.08 美元计算,*台 140 千瓦加热器每天运行 4 小时(夏季)将产生 44.80 美元的日成本,而每天运行 6 小时(冬季)将产生 67.20 美元的日成本。或者,柴油成本为每加仑 3.36 美元(基于表 1),沥青加热的日成本总计如下:20 加仑柴油(夏季)每天 67.20 美元,27 加仑(冬季)每天 90.72 美元。

排放之谜

仅从成本角度来看,电热省去了昂贵的许可证,因为它无需燃烧或排放。在工厂增加*个烟囱可以使年度许可证成本增加 5,000 美元或更多。如表 1 所示,6 号石油的排放量很高。这种燃料通常还需要预热,并且通常必须使用特殊的燃烧器。液化石油气会产生更高浓度的氮氧化物。虽然今天的 2 号石油(也称为加热和柴油)产生的排放量低于过去,但这种能源以及天然气都会在工厂产生*定程度的排放——以及相关的烟囱、许可证和费用。

但除了成本之外,随着排放法规的不断增加和 NAPA 的“前进之路”气候行动计划,电热可以帮助生产商实现可持续发展目标。NAPA 于 2022 年初推出的“前进之路”计划要求沥青生产商和摊铺机制造商开发技术和工艺,以帮助该行业在 2050 年前实现净零碳排放。除了无排放加热外,电热还可以消除燃料泄漏的源头。

电热的其他优点

在大多数沥青厂中,低瓦数、干井式电加热器的安装十分简单,加热器、水管、管道和电气连接的完整安装只需*两天即可完成。它们不仅能提供 100% **的热量,而且几乎不需要维护,从而进*步降低了工厂的运营成本。由于电加热器的使用寿命通常超过 30 年,因此其使用寿命是化石燃料燃烧器的 3 到 4 倍,而化石燃料燃烧器必须每 8 到 10 年更换*次,从而降低了资本成本。

产品质量更好是使用电热的另*个好处。低瓦特密度加热器在加热器外壳上散发的受控热量低至每平方英寸 3 瓦,可以防止使用化石燃料燃烧器时经常发生的对温度敏感的材料焦化和损坏。在热油系统中,这减少或消除了更换昂贵导热油的需要。